Refit

Nach dem Transport von der Adria nach Kiel in 2018 wurde einige Überholungsarbeiten an der Bavaria 40 Ocean durchgeführt.

Steuerrad mit Leder beziehen

Osmose im Unterwasserschiff

Für ein glattes Unterwasserschiff und eine osmose-prophylaktische Beschichtung mit Epoxid haben wir die Skokie im Herbst 2019 nach Kappeln verholt, um sie dort bei Fa. Wrede strahlen und

beschichten zu lassen. Die Werkhalle von Peter Wrede, Kappeln befindet sich auf dem Gelände von Anckeryachting.

Bis Dezember wartete Skokie in der Halle von Ancker auf ihr Peeling. Dann wurde Skokie aus dem Winterlager in die Werkhalle bugsiert.

Die Überraschung kam am Freitag, 13. Dezember: Diagnose Unterwasserkrebs. Der Rumpf muss saniert werden, weil das Schiff Osmose hat.

Waaas? Oh nein. 😱. Das darf doch noch wahr sein. Was bedeutet das? Was muss getan werden? Osmose??

Florian Brix von Wrede klärt uns am Telefon auf, was zu tun ist. Nur langsam dringt es in unser Bewusstsein.

Zum Glück, aber wirklich zum Glück, steht Skokie bei der renommiertesten Firma Europas für Rumpfsanierungen. Die wissen wie es geht. Und können das auch. Die prognostizierten Kosten lassen uns

fahle Blässe ins Gesicht steigen. Aber es ist völlig ohne Alternative. Wenn dieses Schiff weitersegeln soll, muss es saniert werden. Hilft nix.

Noch ist die Welt in Ordnung: Skokie wartet in der Winterlagerhalle auf die Peelingkur

Die Sanierung wird aufwendig. Der Zeitbedarf steigt von geplanten 5 Tagen auf mehr als 3 Wochen, geschätzt.

Bei Blauwasser.de gibt es einen anschaulichen Artikel von Fa. Wrede, was getan werden muss. Das kann auch nur eine Profifirma mit entsprechender Ausrüstung und Know How.

Osmose! Ein Gedanke der bei Bootsbesitzern Panik auslösen kann.

Viele Mythen ranken sich auch um ihre Entstehung, Entdeckung, Diagnose und Sanierung.

Wir haben erstmal das Internet durchforscht, um herauszufinden, was das ist und wie es sich kurieren lässt. Einige Links haben wir hier eingefügt. In unseren Büchern zu Haus steht auch viel

Brauchbares darüber.

Aber die Situation am Rumpf einmal selbst zu sehen und zu „begreifen“ und mit den Spezialisten zu sprechen ist wichtiger als alle Theorie. Leider wohnen wir 3 1/2 h vom Boot entfernt. Also habe ich einen Tag in meinem Wochenagenda ausgeguckt, der sich am besten freispielen liess und bin am Donnerstag vor Weihnachten nach Kappeln gefahren. Ansehen, beraten, das weitere Vorgehen festlegen und sich beruhigen lassen.

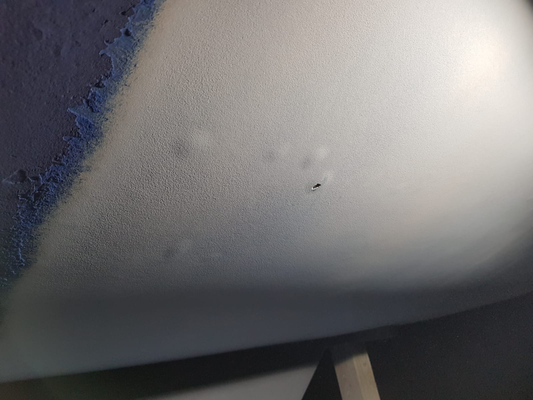

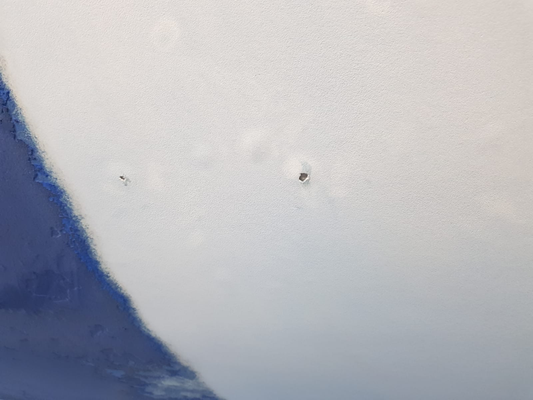

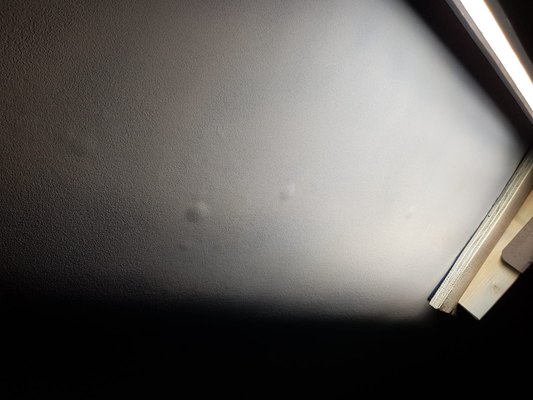

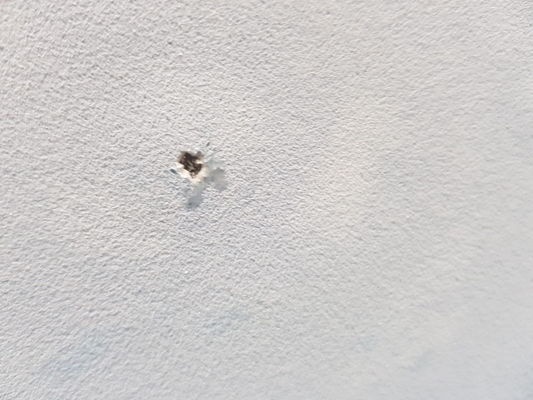

Als ich in Kappeln ankam, war Skokie schon wieder in der Winterlagerhalle, um anderen Booten in der Werkhalle platz zu machen. Der Rumpf war bereits komplett abgestrahlt. Die freiliegende GFK-Oberfläche fühlte sich so wie Beton an. Eben, aber rauh und kalt. Und in vielen Bereichen waren kleine Krater zu sehen, die der Sandstrahl freigelegt hatte.

Der Kiel war auch bereits gestrahlt und hatte schon einen erste korrosionsschützende Schicht erhalten. Das Ruder ausgebaut, um in den folgenden Arbeitsschritten überall vernünftig dran zu kommen.

Inzwischen ist das erweiterte Angebot über die zusätzlichen Reparaturmassnahmen da. Schluck! Aber genauso professionell und kompetent wie bei der Technik ist der Umgang mit dem Kunden. Fast jeden Tag werden wird angerufen und über den Stand informiert, Mails schließen mit „ Kopf hoch, wir kriegen das wieder hin“ ab. Jede Frage wird geduldig beantwortet und stolz zeigt man mir die Werkstatt, erklärt die Technik und bietet mir sogar an, in den Schutzanzug zu steigen und es selbst einmal zu probieren, was ich aber nicht annehme. Da kann man doch zu viel kaputt machen wenn man es nicht lange trainiert hat. Übung macht den Meister, wie in jedem Handwerk eben.

Video Yacht TV

Der Arbeitsplan von Wrede hatte diesen Sonderaufwand nicht vorgesehen und andere Boote waren bereits für ihre Behandlung vorgesehen.

Auch unsere für diesen Winter geplanten Arbeiten mussten im Timing auch revidiert werden. Das Boot ist mit Kunststoffolie abgedeckt und verklebt. Da kann niemand zwischendurch rein und am Innenausbauoder an derElektrik arbeiten.

Also geht es in der nächsten einplanbaren Lücke mit der Rumpfsanierung weiter. Ende Januar dann wieder in die Werkhalle vom Wrede. Dazwischen Zeit zum entfeuchten, ohne Gelcoat.

Am 29.1.2020 geht’s weiter. Glasfasermatten werden als Ersatz für das abgestrahlter Material auflaminiert.

Nach dem Laminieren wurde eine neue Gelcoatschicht gespritzt. Erst gab vorgespritzt, dann geschliffen und gespachtelt, dann erneut beschichtet. Auf den Bildern zusehen an Steuerbord vorgespritzt, Backbord beim Schleifen der ersten Beschichtung.

Völlig ebenes Antifouling in Handschmeichlerqualität hüllt jetzt den Rumpf ein.

Bei diesem Schiff habe ich mich für Bronze entschieden, obwohl schon spürbar teurer, stellt Bronze doch das seewassertauglichste Material dar. Auch und gerade wenn wärmeres Wasser das Medium sein soll in dem das Schiff schwimmt. Mehr dazu im Kapitel Seeventile.